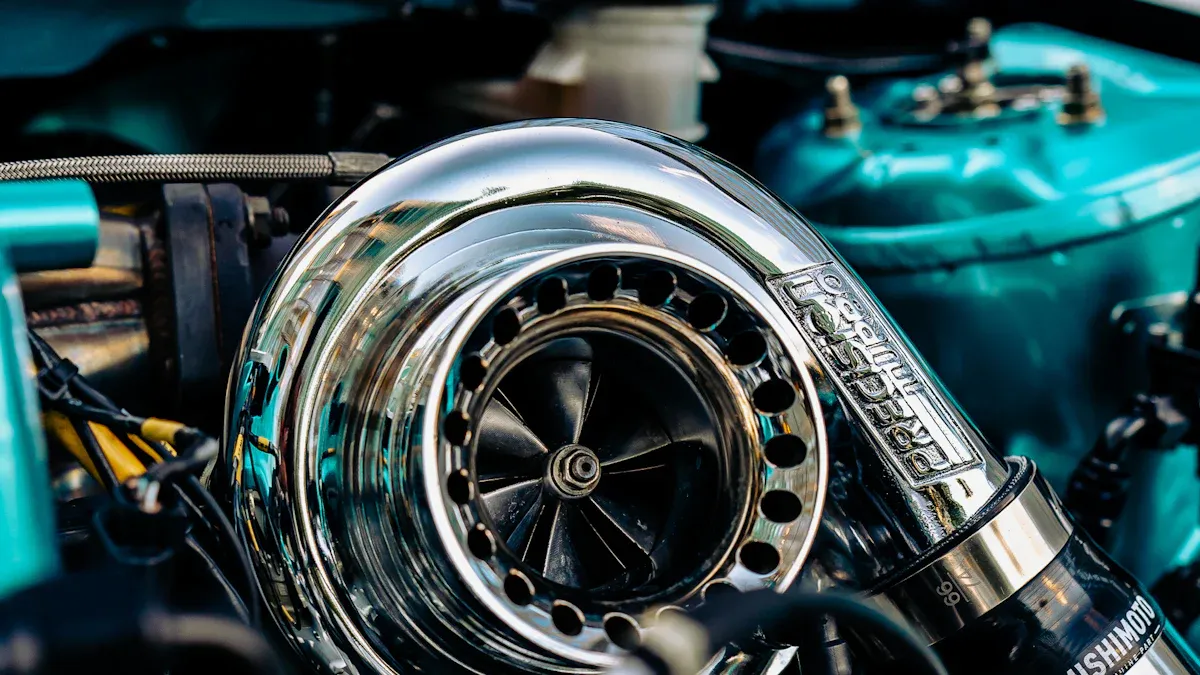

Turboladerrohre spielen eine entscheidende Rolle für die maximale Motorleistung. Durch die effiziente Ableitung der komprimierten Luft tragen diese Komponenten zu mehr Leistung und einem direkteren Ansprechverhalten bei. Aktuelle Forschungsergebnisse im Automobilbereich zeigen, dass die Optimierung von Turboladerkomponenten, wie beispielsweise der Turbinenradkonstruktion, die Turbinenanpassungseffizienz um bis zu 4,7 % steigern kann. Diese Verbesserung ermöglicht es Motoren, eine höhere Leistungsdichte und einen geringeren Kraftstoffverbrauch zu erreichen. Wenn Ingenieure die richtigen Komponenten auswählen, …TurboladerrohrSie unterstützen einen gleichmäßigen Luftstrom, reduzieren das Turboloch und erhöhen die Zuverlässigkeit moderner Motoren.

Qualitativ hochwertige Turboladerrohre tragen zur Verkleinerung des Motors und zur Reduzierung der Emissionen bei und sind daher für moderne Hochleistungsfahrzeuge unerlässlich.

Wichtigste Erkenntnisse

- TurboladerrohreDirekte Druckluftzufuhr zum Motor, wodurch der Sauerstoffgehalt erhöht und somit Leistung und Effizienz gesteigert werden.

- Durch die Umrüstung auf glatte Rohre mit größerem Durchmesser wird der Luftwiderstand verringert, was die Motorleistung und das Ansprechverhalten des Gaspedals verbessert.

- Langlebige Materialien wie Edelstahl und Aluminium verbessern die Festigkeit, Hitzebeständigkeit und Langzeitstabilität der Rohre.

- Kürzere, geradere Rohrkonstruktionen tragen dazu bei, das Turboloch zu verringern, indem sie den Ladedruck schneller an den Motor liefern.

- Gut abgedichtete Leitungen verhindern Ladedruckverluste, schützen Motorteile und gewährleisten eine gleichmäßige Leistungsabgabe.

- Ein optimierter Luftstrom durch hochwertige Rohre unterstützt eine bessere Kraftstoffverbrennung, verbessert die Kraftstoffeffizienz und senkt die Emissionen.

- Regelmäßige Inspektion und Reinigung der Turboladerleitungen verhindern Leckagen und Beschädigungen und gewährleisten so eine gleichbleibende Motorleistung.

- Nachrüst-Auspuffanlagen bieten deutliche Leistungssteigerungen für getunte oder aufgeladene Motoren, während OEM-Auspuffanlagen für Serienmotoren geeignet sind.

Turboladerrohr: Was es ist und wie es funktioniert

Definition und Hauptfunktion

Rolle bei Luftstrom und Leistungsabgabe

A TurboladerrohrDer Ansaugkrümmer ist ein wichtiger Bestandteil von Aufladungssystemen. Er leitet die komprimierte Luft vom Turbolader zum Ansaugkrümmer des Motors. Dieser Weg gewährleistet eine konstante Zufuhr von Hochdruckluft, wodurch der für die Verbrennung verfügbare Sauerstoff erhöht wird. Mehr Sauerstoff ermöglicht es dem Motor, mehr Kraftstoff zu verbrennen, was zu einer höheren Leistung und einem verbesserten Wirkungsgrad führt.

Ein effizienter Luftstrom durch das Turboladerrohr reduziert den Widerstand und trägt so zu einer schnellen und gleichmäßigen Ladedruckaufnahme bei. Diese Konstruktion unterstützt ein direktes Ansprechverhalten des Gaspedals und minimiert das Turboloch, also die Verzögerung zwischen dem Betätigen des Gaspedals und dem spürbaren Leistungszuwachs des Motors.

Verbindung zwischen Turbolader, Ladeluftkühler und Motor

Die Turboladerrohre verbinden mehrere wichtige Komponenten des Turboladersystems. Dazu gehören der Turbolader selbst, der Ladeluftkühler und der Motor. Das System funktioniert wie folgt:

- Der Turbolader verdichtet die Ansaugluft und erhöht dadurch deren Druck und Temperatur.

- Das Ladeluftrohr leitet diese heiße, unter Druck stehende Luft zum Ladeluftkühler.

- Der Ladeluftkühler kühlt die Luft ab und macht sie dadurch dichter, was eine bessere Verbrennung ermöglicht.

- Das Laderohr leitet die gekühlte, komprimierte Luft dann zum Ansaugkrümmer des Motors.

Weitere wichtige Komponenten wie Wastegate und Blow-off-Ventil regulieren den Ladedruck und schützen das System vor Druckstößen. Die Leitungen müssen hohen Temperaturen und Drücken standhalten, um einen zuverlässigen Betrieb auch unter anspruchsvollen Bedingungen zu gewährleisten.

Materialien und Konstruktion

Häufig verwendete Materialien

Hersteller wählen die Werkstoffe für Turboladerrohre anhand ihrer Fähigkeit, Hitze, Druck und mechanischer Belastung standzuhalten. Zu den gängigsten Werkstoffen gehören:

| Material | Wichtigste Eigenschaften | Auswirkung auf die Turboladerleistung |

|---|---|---|

| Edelstahl | Rost- und korrosionsbeständig, hohe Festigkeit, ausgezeichnete Wärmebeständigkeit | Ideal für raue Umgebungen mit hohen Temperaturen; gewährleistet Langlebigkeit und strukturelle Integrität unter Belastung |

| Gusseisen | Langlebig, hervorragende Wärmespeicherung, preiswert | Hält hohe Abgastemperaturen aufrecht und verbessert so die Effizienz; widersteht mechanischer Belastung und Temperaturwechseln. |

| Aluminium | Leichtgewichtig, gute Wärmeleitfähigkeit | Reduziert das Gesamtgewicht des Systems; verbessert die Wärmeableitung; ausreichend für leistungsstarke Anwendungen |

Jedes Material bietet einzigartige Vorteile. Edelstahl zeichnet sich durch außergewöhnliche Langlebigkeit in Umgebungen mit hohen Temperaturen aus. Gusseisen speichert Wärme und widersteht Temperaturschwankungen, wodurch es sich für Abgaskomponenten eignet. Das geringe Gewicht von Aluminium trägt zur Reduzierung des Fahrzeuggewichts und zur Verbesserung der Wärmeableitung bei.

Bedeutung von Haltbarkeit und Druckbeständigkeit

Langlebigkeit und Druckbeständigkeit sind für Turboladerleitungen entscheidend. Hochwertige Materialien verhindern Schäden wie thermische Rissbildung, Materialermüdung und Leckagen. Die Leitungen müssen schnellen Temperaturwechseln und hohem Ladedruck standhalten, ohne sich zu verformen oder zu brechen. Verstärkte Konstruktionen und hitzebeständige Legierungen gewährleisten dauerhafte Leistung, selbst unter extremen Fahrbedingungen. Zuverlässige Turboladerleitungen tragen zu einem gleichmäßigen Luftstrom bei, reduzieren den Abgasgegendruck und unterstützen langfristig eine optimale Motorleistung.

Turboladerrohr und Luftstromverbesserung

Glattere, weniger restriktive Wege

Reduzierung des Luftwiderstands

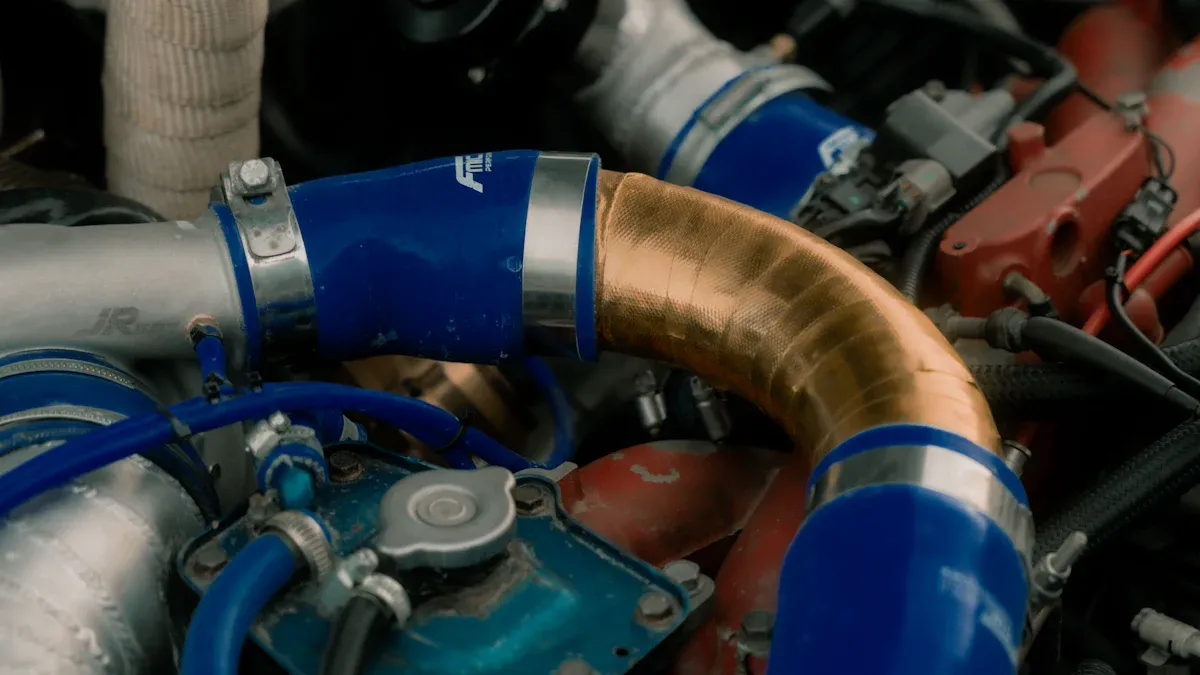

Moderne Turboladerrohre werden so konstruiert, dass Krümmungen und Verengungen minimiert werden und ein direkter Weg für die komprimierte Luft entsteht. Serienmäßige Ladeluftrohre bestehen oft aus Kunststoff und weisen enge, unebene Querschnitte auf. Diese Eigenschaften führen zu Druckverlusten und Wärmestau, was die Effizienz des Turbolader-Luftstroms verringert. Der Umstieg auf präzisionsgebogene Aluminiumrohre vergrößert den Durchmesser und verbessert die Querschnittsfläche. Dadurch werden Druckverluste reduziert und die Luft kann freier vom Turbolader zum Ladeluftkühler und Ansaugkrümmer strömen.

Glattere, weniger restriktive Rohre beschleunigen den Luftstrom, was das Ansprechverhalten des Gaspedals verbessert und die Leistung erhöht. Langlebige Materialien wie Aluminium verhindern zudem häufige Austausche und gewährleisten so eine gleichbleibende Leistung über lange Zeit.

Beispiel: Aufrüstung der Serienrohre für besseren Durchfluss

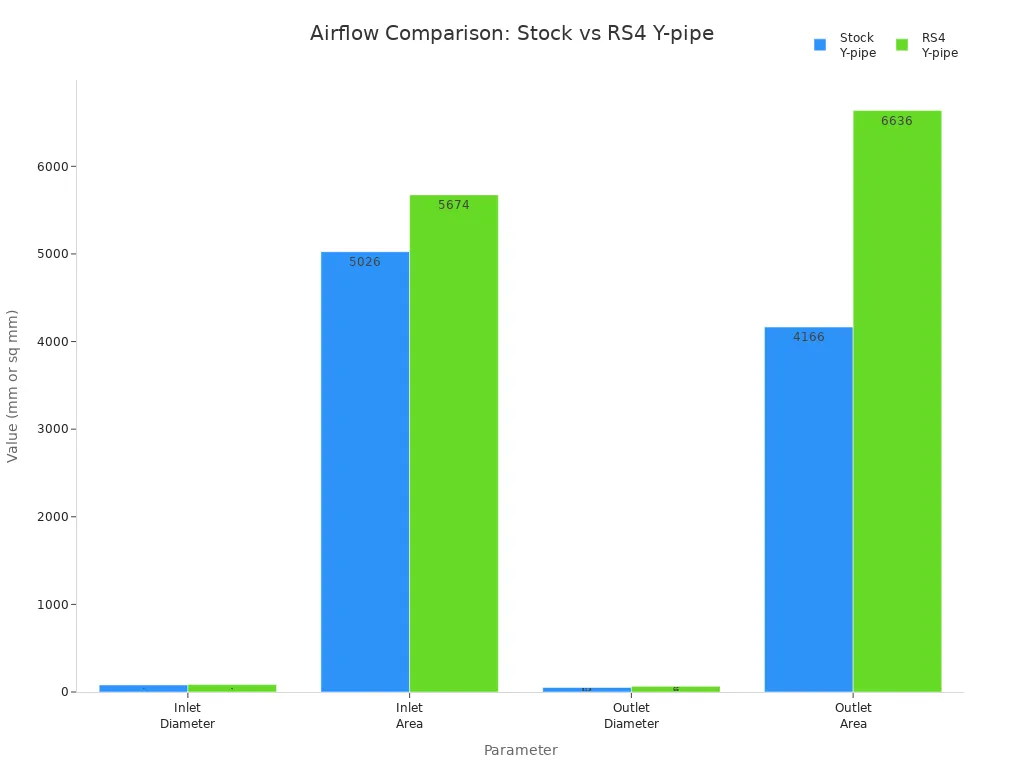

Kontrollierte Durchflussprüfstandversuche verdeutlichen die Vorteile vonHochleistungs-TurboladerrohreDas RS4-Y-Rohr beispielsweise verfügt über einen größeren Ein- und Auslassquerschnitt als das serienmäßige Y-Rohr. Diese Konstruktion reduziert Druckverluste um bis zu 0,5 psi bei höheren Luftdurchsätzen, was insbesondere für Fahrzeuge mit höherem Ladedruck wichtig ist. Die folgende Tabelle vergleicht die Strömungseigenschaften von Serien- und RS4-Y-Rohren:

| Parameter | Serienmäßiges Y-Rohr | RS4 Y-Rohr |

|---|---|---|

| Einlassdurchmesser (mm) | 80 | 85 |

| Einlassquerschnittsfläche (mm²) | 5026 | 5674 |

| Gesamtauslassdurchmesser (mm) | 51,5 (pro Steckdose) | 65 (pro Filiale) |

| Gesamte Auslassfläche (mm²) | 4166 (83 % des Zulaufs) | 6636 (117 % des Zulaufs) |

| Druckverlustreduzierung bei hohem CFM | Ausgangswert | Bis zu 0,5 psi weniger |

Maximierung des Sauerstoffgehalts für die Verbrennung

Auswirkungen auf die Motorleistung

Die Konstruktion der Turbolader-Ansaugrohre beeinflusst direkt die dem Motor zugeführte Sauerstoffmenge. Serienmäßige Ansaugrohre schränken oft den Luftdurchsatz ein und begrenzen so den für die Verbrennung verfügbaren Sauerstoff. Optimierte Rohre können das Luftdurchsatzvolumen um etwa 50 % erhöhen, wodurch der Turbolader schneller anspricht und effizienter arbeitet. Mehr sauerstoffreiche Luft gelangt zum Motor, wodurch dieser mehr Kraftstoff verbrennen und mehr Leistung erzeugen kann. Eine optimale Rohrkonstruktion gewährleistet einen gleichmäßigen, ungehinderten Luftstrom, was sowohl die Leistung im unteren Drehzahlbereich als auch die Gesamtleistung des Motors verbessert.

- Die Gestaltung des Turbolader-Einlassrohrs beeinflusst den Luftstrom und die Sauerstoffzufuhr.

- Restriktive Serienrohre begrenzen die Leistung.

- Verbesserte RohreErhöhung des Luftdurchsatzes und der Turboeffizienz.

- Mehr Sauerstoff unterstützt eine höhere Kraftstoffverbrennung und Leistungsabgabe.

- Das glatte Rohrdesign verbessert das Ansprechverhalten und die Haltbarkeit des Motors.

Leistungssteigerungen in der Praxis

Nachrüstbare Ladeluftrohre aus Aluminium haben in Praxistests deutliche Verbesserungen gezeigt. Beispielsweise wies ein 2,3-Liter-Turbo-Bronco nach dem Austausch der Serienrohre einen um bis zu 9 % höheren Luftdurchsatz auf der Heißseite und fast 70 % mehr auf der Kaltseite auf. Diese Verbesserungen optimierten die Luftstromkonstanz, das Ansprechverhalten des Turboladers, die Gasannahme und die Motoreffizienz. Nutzer berichten zudem von einer besseren Leistungsentfaltung und einem deutlich reduzierten Turboloch, insbesondere bei angestrebten höheren Leistungsstufen. Performance-Downpipes reduzieren den Strömungswiderstand zusätzlich und verbessern die Viertelmeilenzeit um etwa 0,2 Sekunden. Diese Ergebnisse bestätigen, dass der Austausch der Turboladerrohre zu messbaren Leistungs- und Fahrbarkeitssteigerungen führt.

Turboladerrohr und Reduzierung des Turbolochs

Schnellere Luftzufuhr zum Motor

Kürzere, direktere Routen

Das Turboloch tritt auf, wenn zwischen dem Betätigen des Gaspedals und dem Spüren der erhöhten Motorleistung eine Verzögerung besteht. Ingenieure beheben dieses Problem durch die Konstruktion vonTurboladerrohreDurch einen kürzeren und direkteren Luftweg gelangt die komprimierte Luft schneller zum Ansaugstutzen des Motors, wodurch sich die Zeit bis zum Ladedruckaufbau des Turboladers verkürzt. Dieser Ansatz minimiert den Luftweg und trägt so zu einem schnelleren Ansprechverhalten des Motors auf Fahrerbefehle bei.

Moderne Turbolader-Rohrsysteme verfügen über mehrere fortschrittliche Konstruktionsmerkmale zur Optimierung der Luftzufuhr:

- Durch die präzise Auslegung von Rohrlängen und -winkeln werden Leistungsverluste reduziert, indem effiziente Strömungswege geschaffen werden.

- Ausgefeilte Rohrleitungskonfigurationen tragen zur Aufrechterhaltung von Luftdruck und -temperatur bei und gewährleisten so einen effizienten Transport der Druckluft.

- Mithilfe fortschrittlicher CFD-Modellierung (Computational Fluid Dynamics) können Ingenieure den Luftstrom optimieren und Druckverluste minimieren.

- Spezielle Hochtemperaturwerkstoffe und präzise Fertigungstechniken gewährleisten die Systemintegrität unter thermischer Ausdehnung, Vibrationen und mechanischer Belastung.

- Thermische Managementstrategien, wie z. B. Hitzeschutzschilde und der Einsatz von Ladeluftkühlern, tragen dazu bei, die Lufttemperaturen niedrig und die Luftdichte hoch zu halten.

Diese Innovationen gewährleisten eine schnelle und effiziente Luftzufuhr durch das Turboladerrohr, was das Ansprechverhalten des Motors direkt verbessert.

Beispiel: Nachrüst-Rohrkonstruktionen

Zubehörhersteller entwickeln häufig Turboladerrohre mit noch kürzeren und geraderen Verläufen als die werkseitig verbauten Systeme. Diese Konstruktionen nutzen Dornbiegungen und größere Durchmesser, um den Strömungswiderstand weiter zu reduzieren. Beispielsweise ersetzen einige Performance-Kits mehrere werkseitige Biegungen durch eine einzige, glatte Kurve. Diese Änderung verringert Turbulenzen und Druckverluste, wodurch der Turbolader schneller anspricht. Viele Enthusiasten berichten von spürbaren Verbesserungen im Ansprechverhalten und einem reduzierten Turboloch nach dem Umbau auf diese Zubehörlösungen.

Aufrechterhaltung eines konstanten Ladedrucks

Druckverluste verhindern

Ein konstanter Ladedruck ist für optimale Motorleistung unerlässlich. Turboladerleitungen müssen Druckverluste verhindern, die durch Leckagen, mangelhafte Verbindungen oder enge Krümmungen entstehen können. Ingenieure verwenden fortschrittliche Materialien und präzise Verbindungstechniken, um luftdichte Abdichtungen zu gewährleisten. Sie optimieren die Rohrgeometrie zudem durch Prototypentests und iteratives Design, um minimalen Druckverlust und maximale Luftdichte sicherzustellen.

Verbesserte Gasannahme

Ein gut gestaltetesTurbolader-RohrsystemDer Ladedruck wird konstant gehalten, was zu einem direkteren Ansprechverhalten des Gaspedals führt. Der Motor erhält eine konstante Zufuhr von Druckluft und kann so unmittelbar auf die Befehle des Fahrers reagieren. Diese Verbesserung steigert nicht nur die Beschleunigung, sondern sorgt auch für ein agileres und angenehmeres Fahrgefühl. Durch die Reduzierung des Turbolochs und die Aufrechterhaltung des Ladedrucks trägt das Turboladerrohr entscheidend zu einem reibungslosen Fahrerlebnis bei.

Turboladerrohr und Kraftstoffeffizienz

Optimiertes Luft-Kraftstoff-Gemisch

Bessere Verbrennungseffizienz

Moderne Turboladersysteme werden von Ingenieuren so konstruiert, dass sie dem Motor dichtere und kühlere Luft zuführen. Durch die Reduzierung von Turbulenzen und Strömungswiderständen ermöglichen größere Rohrdurchmesser und glattere Strömungswege dem Turbolader eine effektivere Luftverdichtung. Dieser Prozess erhöht den Sauerstoffgehalt pro Volumeneinheit, was zu einem fetteren Kraftstoff-Luft-Gemisch führt. Mit diesem optimierten Gemisch im Motor wird die Verbrennung kraftvoller und vollständiger. Das Ergebnis ist eine deutliche Steigerung von Motorleistung und -effizienz.

Der Turbolader verdichtet die Ansaugluft und erhöht so deren Druck und Dichte. Diese dichtere Luft transportiert mehr Sauerstoff in den Brennraum. Dank des höheren Sauerstoffgehalts kann der Motor den Kraftstoff vollständiger verbrennen und setzt so mit jedem Zyklus mehr Energie frei. Diese effiziente Verbrennung steigert nicht nur die Leistung, sondern verbessert auch den Kraftstoffverbrauch und reduziert die Emissionen. Hitzebeständige Materialien in den Turboladerschläuchen gewährleisten, dass die komprimierte Luft den Motor ohne Leckagen oder Verluste erreicht, wodurch ein optimaler Ladedruck aufrechterhalten und eine gleichmäßige, effiziente Verbrennung unterstützt wird.

Hinweis: Eine effiziente Luftzufuhr unterstützt eine vollständigere Verbrennung, was zu einer besseren Kraftstoffeffizienz und geringeren Emissionen führt.

Beispiel: Vorteile des täglichen Autofahrens

Fahrer profitieren im Alltag von optimierten Luft-Kraftstoff-Gemischen. Fahrzeuge mit verbesserter Turbolader-Verrohrung zeigen oft ein besseres Ansprechverhalten und eine sanftere Beschleunigung. Dadurch muss der Motor weniger leisten, um die gleiche Leistung zu erbringen. Das Ergebnis: Der Kraftstoffverbrauch sinkt, insbesondere im Stadtverkehr mit häufigem Beschleunigen und Bremsen. Viele Fahrer berichten, dass sich ihre Fahrzeuge nach dem Upgrade agiler anfühlen und weniger Kraftstoff für die gleiche Strecke benötigen.Turboladerrohre.

Unterstützende Motormanagementsysteme

Erweiterte Sensormesswerte

Moderne Motoren nutzen ein Netzwerk von Sensoren zur Überwachung von Luftstrom, Temperatur und Druck. Hochwertige Turboladerrohre tragen zu einem stabilen und vorhersehbaren Luftstrom bei, wodurch die Sensoren präzise Daten an das Motorsteuergerät (ECU) liefern können. Dank dieser zuverlässigen Informationen kann das Steuergerät Kraftstoffeinspritzung und Zündzeitpunkt genauer anpassen. Diese Präzision führt zu einer optimierten Verbrennung und einem geringeren Kraftstoffverbrauch.

| Sensortyp | Funktion | Vorteil eines stabilen Luftstroms |

|---|---|---|

| Luftmassenstrom (MAF) | Misst das einströmende Luftvolumen | Präzise Kraftstoffzufuhr |

| Saugrohrdruck | Überwacht den Ladedruck | Gleichbleibende Motorleistung |

| Ansauglufttemperatur | Streckenlufttemperatur | Optimierter Zündzeitpunkt |

Ruhigerer Motorlauf

Ein stabiler Luftstrom und präzise Sensormesswerte tragen zu einem ruhigeren Motorlauf bei. Das Motorsteuergerät kann in Echtzeit Anpassungen vornehmen, um das optimale Luft-Kraftstoff-Gemisch auch unter wechselnden Fahrbedingungen aufrechtzuerhalten. Diese Anpassungsfähigkeit gewährleistet einen effizienten Motorlauf, egal ob auf der Autobahn oder im Stop-and-go-Verkehr. Ein ruhigerer Lauf reduziert die Belastung des Motors, verlängert die Lebensdauer der Komponenten und trägt dazu bei, die optimale Kraftstoffeffizienz dauerhaft zu erhalten.

Turboladerrohr für höhere Ladedrücke

Umgang mit erhöhtem Druck

Stärkere Materialien und Konstruktion

Leistungsstarke Motoren benötigen oft höhere Ladedrücke, was das gesamte Ladeluftsystem stark beansprucht. Ingenieure begegnen diesen Herausforderungen durch die Auswahl robuster Materialien und fortschrittlicher Fertigungstechniken. Aluminiumguss und hochwertiges Silikon haben sich als bevorzugte Materialien für moderne Leistungssteigerungen etabliert. Ladeluftrohre aus Aluminiumguss ersetzen empfindliche Kunststoffkomponenten und eliminieren so das Risiko von Rissen und Ausfällen bei hohem Ladedruck. Silikonschläuche sind herkömmlichen Gummischläuchen überlegen, da sie sowohl hitze- als auch druckbeständig sind und somit langfristige Zuverlässigkeit gewährleisten.

CNC-gefräste Adapter an Turbolader- und Drosselklappenanschlüssen gewährleisten eine präzise und leckagefreie Verbindung. Gezahnte Adapter fixieren die Schläuche zusätzlich und verhindern so ein Abspringen bei starker Beschleunigung. Dank dieser Verbesserungen hält das System den hohen Anforderungen im Hochleistungsbetrieb stand.

Beispiel: Leistungssteigerungen

Viele Nachrüstsätze demonstrieren diese Verbesserungen. Zum Beispiel einLeistungsverbesserungDies kann beispielsweise ein Ladeluftrohr aus Aluminiumguss, Silikonkupplungen und CNC-gefräste Adapter umfassen. Diese Komponenten bilden zusammen einen nahtlosen, hochfesten Kanal für die Druckluft. Optimierte Übergänge zwischen den Rohren reduzieren Turbulenzen und ermöglichen höhere Luftdurchsätze. Fahrer, die diese Upgrades installieren, berichten häufig von einer verbesserten Ladedruckstabilität und einem besseren Ansprechverhalten des Gaspedals, insbesondere bei überhöhter Leistung ihrer Motoren.

Verhinderung von Rohrausdehnung und Leckagen

Gleichbleibende Leistungssteigerung aufrechterhalten

Ladedruckverluste stellen die häufigste Fehlerquelle in Hochdruck-Turbosystemen dar. Diese Leckagen treten oft an Verbindungen, Kupplungen oder Klemmen auf. Sobald eine Leckage auftritt, muss der Turbolader mehr leisten, um den Soll-Ladedruck aufrechtzuerhalten, was zu Überdrehzahl und erhöhtem Abgasgegendruck führen kann. Um diese Probleme zu vermeiden, setzen Ingenieure verschiedene Strategien ein:

- Ersetzen Sie Kunststoff- und Gummirohre durch Rohre aus Aluminiumguss und Silikon, um eine höhere Festigkeit zu erzielen.

- Verwenden Sie CNC-gefräste Adapter für feste, zuverlässige Verbindungen.

- Verwenden Sie gezahnte Adapter, um die Schläuche sicher an ihrem Platz zu halten.

- Optimieren Sie die Rohrübergänge, um Strömungswiderstände zu minimieren und das Risiko von Leckagen zu reduzieren.

Die regelmäßige Überprüfung und korrekte Montage der Klemmen spielen ebenfalls eine entscheidende Rolle. Schiefe, zu große oder lockere Klemmen verursachen häufig Leckagen. Einfache Anpassungen, wie das Neuausrichten oder Festziehen der Klemmen, können die Dichtigkeit wiederherstellen und die Leistung verbessern.

Schutz von Motorkomponenten

Ein konstanter Ladedruck verbessert nicht nur die Leistungsentfaltung, sondern schützt auch wichtige Motorkomponenten. Bei Leckagen entweicht Luft zwischen Turbolader und Ansaugkrümmer. Selbst kleine Leckagen zwingen den Turbolader zu höheren Drehzahlen, was den Verschleiß und das Beschädigungsrisiko erhöht. Häufige Fehlerquellen sind locker sitzende Silikonkupplungen und nicht korrekt angezogene Schellen. Techniker nutzen oft Rauchtests oder Seifenwassersprühverfahren, um Leckagen schnell zu erkennen. Die umgehende Behebung dieser Probleme trägt zur Zuverlässigkeit des Motors bei und gewährleistet einen optimalen Betrieb des Turboladersystems.

Turboladerrohr und Motorzuverlässigkeit

Reduzierung von Wärmestau und mechanischer Belastung

Verwendung hitzebeständiger Materialien

Ingenieure begegnen der Wärmestauung und mechanischen Belastung in Hochleistungsmotoren durch die sorgfältige Auswahl von Materialien und die Optimierung der Rohrleitungsführung. Sie positionieren den Turbolader häufig außerhalb des beengten Motorraums, manchmal sogar am Heck des Fahrzeugs. Diese Positionierung setzt die Turboladerkomponenten kühlerer Umgebungsluft aus, was die Wärmeabfuhr verbessert. Längere Rohrleitungen vergrößern den Abstand zu den primären Wärmequellen, sorgen für eine bessere Wärmeisolierung und reduzieren die thermische Belastung kritischer Bauteile.

Spezielle Werkstoffe und fortschrittliche Isoliertechniken spielen eine entscheidende Rolle für die Aufrechterhaltung der strukturellen Integrität. Edelstahl, Gusseisen und moderne Legierungen sind beständig gegen hohe Temperaturen und mechanische Ermüdung. Ingenieure nutzen zudem die numerische Strömungsmechanik (CFD), um die Rohrleitungsführung zu optimieren und sicherzustellen, dass Längen, Winkel und Krümmungen die Wärmeausdehnung und Vibrationen minimieren. Diese Maßnahmen gewährleisten gemeinsam die Systemzuverlässigkeit und schützen die umliegenden Motorkomponenten vor Überhitzung.

Hinweis: Niedrigere Temperaturen im Motorraum schützen nicht nur das Turbosystem, sondern verbessern auch die Lebensdauer und Leistung der umliegenden Motorteile.

Beispiel: Langzeitbeständigkeit

LangzeitbeständigkeitTurboladerrohreDie Materialauswahl und -prüfung sind entscheidend. Wissenschaftliche Studien an Stahlrohren, wie beispielsweise P92, zeigen, dass längere Einwirkung von Spannung und Hitze mikrostrukturelle Veränderungen hervorrufen kann. Diese Veränderungen verschlechtern mit der Zeit mechanische Eigenschaften wie Zugfestigkeit und Kriechlebensdauer, insbesondere unter hoher Belastung. Hersteller wie Mitsubishi Heavy Industries führen daher strenge Temperaturwechseltests durch, bei denen Turbinengehäusematerialien wiederholt extremen Temperaturschwankungen ausgesetzt werden. Diese Tests zeigen, wie Materialien wie Stahl, Eisen und Aluminium über Hunderte von Stunden Rissbildung, Verformung oder Verzug widerstehen. Die Ergebnisse helfen Ingenieuren bei der Auswahl von Materialien, die ein ausgewogenes Verhältnis zwischen Langlebigkeit, Kosten und gesetzlichen Anforderungen gewährleisten.

Aktuelle Innovationen konzentrieren sich auf leichte Verbundwerkstoffe und moderne Legierungen. Diese Materialien bieten eine verbesserte Beständigkeit gegen Hitze und mechanische Belastung und erfüllen somit die Anforderungen moderner Motoren und strengerer Emissionsnormen.

Verhinderung des Eindringens von Schadstoffen

Abgedichtete Verbindungen

Abgedichtete VerbindungenDichtungen in Turboladersystemen spielen eine entscheidende Rolle für die Zuverlässigkeit des Motors. Ingenieure verwenden spezielle Dichtungen und Schlauchleitungen, die extremen Temperaturen, Chemikalien und Druckschwankungen standhalten. Diese Dichtungen bilden dichte Barrieren, die das Eindringen von Staub, Feuchtigkeit und Schmutz in das System verhindern. Materialien wie Silikon und Spezialdichtungen gewährleisten Langlebigkeit und Chemikalienbeständigkeit und somit auch unter rauen Bedingungen einen leckagefreien Betrieb.

Labyrinthdichtungen bieten zusätzlichen Schutz. Ihr komplexes, labyrinthartiges Design zwingt Verunreinigungen, einen schwierigen Weg zu nehmen, wodurch das Risiko, dass Staub oder Feuchtigkeit empfindliche Motorteile erreichen, deutlich reduziert wird. Diese berührungslosen Dichtungen behalten ihre Wirksamkeit über lange Zeit, da sie nicht schnell verschleißen. Das Design erzeugt zudem turbulente Strömungen und Zentrifugalkräfte, die unerwünschte Partikel abstoßen und gleichzeitig notwendige Flüssigkeiten im System halten.

Schutz empfindlicher Motorteile

Saubere Luft- und Flüssigkeitsströme sind für die Motorgesundheit unerlässlich. Abgedichtete Turbolader-Rohrverbindungen reduzieren das Risiko von Korrosion, Verschleiß und mechanischen Ausfällen, indem sie Verunreinigungen fernhalten. Dieser Schutz verlängert die Lebensdauer empfindlicher Motorkomponenten wie Sensoren und beweglicher Teile und gewährleistet einen zuverlässigen Betrieb auch unter anspruchsvollen Bedingungen. Durch die Verhinderung des Eindringens schädlicher Partikel tragen Ingenieure dazu bei, eine optimale Motorleistung zu erhalten und die Wahrscheinlichkeit vorzeitiger Ausfälle zu verringern.

Tipp: Die regelmäßige Überprüfung von Dichtungen und Verbindungen trägt dazu bei, den Schutz vor Verunreinigungen dauerhaft zu gewährleisten und somit die langfristige Zuverlässigkeit des Motors zu unterstützen.

Auswahl und Wartung von Turboladerrohren

OEM- vs. Aftermarket-Turboladerrohre

Vor- und Nachteile der einzelnen Optionen

Fahrzeughalter stehen oft vor der Wahl zwischen Original-Turboladerrohren (OEM) und Nachrüst-Turboladerrohren. OEM-Rohre sind auf Zuverlässigkeit und Kompatibilität mit den Werksvorgaben ausgelegt. Sie bestehen in der Regel aus Gummi oder Kunststoff, was die Wärmeentwicklung reduziert, aber den Luftdurchsatz einschränken kann. Diese Rohre eignen sich gut für den täglichen Gebrauch und kleinere Modifikationen und bieten für die meisten Anwender eine kostengünstige Lösung.

Nachrüst-Auspuffanlagen hingegen sind auf maximale Leistung ausgelegt. Hersteller verwenden Edelstahl oder Aluminium, vergrößern den Rohrdurchmesser und reduzieren die Anzahl der Krümmungen. Diese Verbesserungen optimieren den Luftstrom und minimieren die Wärmeaufnahme, insbesondere bei Hochleistungsanwendungen. So zeigen beispielsweise Strömungsmessungen im Labor und Leistungsprüfstände, dass Nachrüst-Auspuffanlagen mit wärmereflektierender Beschichtung messbare Leistungssteigerungen erzielen können, insbesondere bei getunten Motoren. Allerdings sind Nachrüstoptionen oft teurer und erfordern unter Umständen eine professionelle Montage.

Hinweis: OEM-Auspuffanlagen eignen sich für Serienfahrzeuge oder Fahrzeuge mit leichten Modifikationen, während Nachrüstauspuffanlagen ihre Stärken bei aggressiven Tuning-Szenarien ausspielen.

| Besonderheit | OEM-Rohre | Nachrüstrohre |

|---|---|---|

| Material | Gummi/Kunststoff | Edelstahl/Aluminium |

| Luftstrom | Mäßig | Hoch |

| Wärmemanagement | Gut (geringere Wärmespeicherung) | Ausgezeichnet (mit Beschichtungen) |

| Kosten | Untere | Höher |

| Am besten geeignet für | Serienfahrzeuge/Leicht getunte Fahrzeuge | Hochleistungs-Systeme |

Wann sollte man ein Upgrade in Betracht ziehen?

Fahrer sollten bei dem Wunsch nach höherer Motorleistung oder geplanten Tuningmaßnahmen den Einbau von Sportauspuffanlagen in Betracht ziehen. Serienauspuffanlagen können bei steigender Leistung, insbesondere über 400 PS, zum Flaschenhals werden. Sportauspuffanlagen bieten einen besseren Luftdurchsatz und eine verbesserte Wärmeabfuhr und gewährleisten so eine zuverlässige Leistung auch bei hohem Ladedruck. Für sportliche Fahrer und Motorsportler sorgt ein Upgrade dafür, dass der Motor optimal mit Luft versorgt wird und eine gleichmäßige Leistungsentfaltung gewährleistet ist.

Wartungstipps für Turboladerleitungen

Regelmäßige Inspektion und Anzeichen von Verschleiß

Regelmäßige Inspektionen helfen, kostspielige Ausfälle zu vermeiden. Techniker empfehlen, Folgendes zu überprüfen:TurboladerrohreÜberprüfen Sie die Schläuche alle 24.000 km. Achten Sie auf Öllecks an den Anschlüssen, da diese auf verschlissene Dichtungen hinweisen können. Druckverlust, ungewöhnliche Geräusche wie Pfeifen oder Jaulen sowie sichtbare Risse oder Korrosion weisen auf mögliche Probleme hin. Kontrollieren Sie regelmäßig Luftfilter und Ansaugrohre, um zu verhindern, dass Ablagerungen die Turboladerkomponenten beschädigen. Die frühzeitige Erkennung dieser Anzeichen ermöglicht rechtzeitige Reparaturen und schützt den Motor.

- Ölleckagen in der Nähe der Turbodichtungen

- Pfeifende oder jaulende Geräusche

- Reduzierter Ladedruck oder schlechte Beschleunigung

- Physikalische Schäden wie Risse oder Korrosion

Reinigung und Verlängerung der Lebensdauer von Rohrleitungen

Regelmäßige Reinigung und Wartung verlängern die Lebensdauer der Turboladerleitungen. Reinigen Sie den Ladeluftkühler und die zugehörigen Leitungen regelmäßig, um Ablagerungen zu entfernen und Hitzestau zu vermeiden. Führen Sie jährlich eine Druckprüfung des Systems durch, um Lecks zu erkennen. Stellen Sie sicher, dass alle Verbindungen dicht und ordnungsgemäß abgedichtet sind. Verwenden Sie hochwertige synthetische Öle und Filter, um die Turboladerkomponenten zu schützen. Lassen Sie den Motor vor Fahrtantritt warm laufen und nach starker Beanspruchung abkühlen, um den Ölfluss aufrechtzuerhalten und eine Überhitzung zu verhindern. Halten Sie sich an die vom Hersteller empfohlenen Wartungsintervalle und tauschen Sie Schläuche und Dichtungen alle 48.000 Kilometer oder 36 Monate aus, um optimale Zuverlässigkeit zu gewährleisten.

Tipp: Regelmäßige Wartung erhält nicht nur die Leistungsfähigkeit, sondern verringert auch das Risiko unerwarteter Ausfälle.

Turboladerrohre spielen eine entscheidende Rolle für maximale Motorleistung, Effizienz und Zuverlässigkeit. Der Austausch gegen hochwertige Rohre optimiert den Luftstrom, reduziert das Turboloch und verbessert das Ansprechverhalten. Regelmäßige Inspektion und Reinigung verhindern Leckagen und Ablagerungen und tragen so zur langfristigen Motorgesundheit bei. Experten empfehlen, restriktive Serienrohre durch langlebige Materialien wie Aluminium zu ersetzen, um dauerhafte Leistungssteigerungen zu erzielen. Die Priorisierung von Turboladerrohr-Upgrades gewährleistet einen ruhigeren Betrieb, mehr PS und einen geringeren Kraftstoffverbrauch für jedes turbogeladene Fahrzeug.

Häufig gestellte Fragen

Was ist der Hauptzweck eines Turboladerrohrs?

Ein Turboladerrohr leitet komprimierte Luft vom Turbolader zum Motor. Dadurch wird der für die Verbrennung verfügbare Sauerstoff erhöht. Das Ergebnis sind eine verbesserte Motorleistung und ein höherer Wirkungsgrad.

Wie oft sollten Autofahrer die Turboladerrohre überprüfen?

Techniker empfehlenInspektion der TurboladerleitungenAlle 15.000 Meilen. Regelmäßige Kontrollen helfen, Lecks, Risse oder lose Verbindungen frühzeitig zu erkennen. Die Früherkennung verhindert Leistungsverluste und schützt die Motorkomponenten.

Können nachträglich eingebaute Turboladerrohre die Leistung verbessern?

Nachrüst-Turboladerrohre weisen häufig größere Durchmesser und glattere Krümmungen auf. Diese Merkmale reduzieren den Luftdurchsatz. Viele Fahrer berichten nach dem Umbau von einem besseren Ansprechverhalten des Gaspedals und einer gesteigerten Motorleistung.

Welche Materialien bieten die beste Haltbarkeit für Turboladerrohre?

Edelstahl, Aluminiumguss und hochwertiges Silikon gewährleisten eine hervorragende Haltbarkeit. Diese Materialien sind hitze-, druck- und mechanisch beständig. Sie tragen zu einem gleichmäßigen Ladedruck bei und verlängern die Lebensdauer des Turboladersystems.

Wie beeinflussen Turboladerrohre die Kraftstoffeffizienz?

Effiziente Turboladerrohre führen dem Motor dichtere und kühlere Luft zu. Dies fördert eine bessere Verbrennung. Eine verbesserte Verbrennung führt zu höherer Kraftstoffeffizienz und geringeren Emissionen.

Woran erkennt man ein defektes Turboladerrohr?

Typische Anzeichen sind Ölverlust, pfeifende Geräusche, verminderter Ladedruck und sichtbare Risse. Fahrer bemerken möglicherweise auch eine verminderte Beschleunigung. Eine sofortige Behandlung dieser Symptome verhindert weitere Motorschäden.

Benötigen Turboladerleitungen eine besondere Wartung?

Regelmäßige Reinigung und Inspektion halten die Turboladerleitungen in optimalem Zustand. Fachleute empfehlen, das System jährlich einer Druckprüfung zu unterziehen. Das Festziehen der Verbindungen und der Austausch verschlissener Dichtungen tragen ebenfalls zur Leistungserhaltung bei.

Wann sollten Autofahrer über ein Upgrade der Turboladerrohre nachdenken?

Fahrer sollten bei einer Erhöhung des Ladedrucks oder einer Leistungssteigerung des Motors entsprechende Upgrades in Betracht ziehen. Performance-Auspuffrohre ermöglichen einen höheren Luftdurchsatz und eine stabilere Ladedruckregelung. Sowohl Alltagsfahrer als auch Motorsportbegeisterte profitieren von solchen Upgrades.

Veröffentlichungsdatum: 08.08.2025